Когда работает голова. Что может стимулировать инновационность людей на производстве?

По словам и.о. энергетика цеха Андрея Московского, активность людей по части нововведений является неотъемлемой частью жизни цеха. Причём для этого их не нужно как-то особенно заставлять или мотивировать.

Звучит необычно и странно. Особенно после того, как начитаешься исследований, отмечающих явный спад в росте производительности после кризиса 2008 года практически по всему миру. Называется много причин. Одна из них — снижением инновационной активности людей.

Почему в цехе лущения шпона ЧФМК всё иначе?

Когда-то один знакомый топ-менеджер «Сверстали» говорил автору этих строк, что людьми, пытающимися что-то улучшить на производстве, движут две порочные страсти: лень и алчность. Достаточно поставить работника в такие условия, чтобы он сам захотел меньше работать и одновременно больше заработать. Естественно, что для этого ему нужно придумать, как это сделать...

А вот, что рассказывает Андрей Московский, который нашёл несколько минут в своём напряжённом графике, чтобы поговорить со мной:

«По сути, весь комбинат работает как конвейер — все цеха между собой связаны в производственный цикл. Если, допустим, биржа не подает сырье, то проблемы по цепочке идут к нам, потом проблему у клеевого цеха и т.д. Поэтому мы ищем возможности модернизировать, чтобы у нас не было простоев, — рассказывает Андрей. — С другой стороны, у нас в цехе много старого оборудования, которое нужно модернизировать. Чтобы облегчить работу себе и дежурному персоналу, чтобы сократить простои.Вся активность и нововведения только для улучшения рабочего процесса.Это необходимость. Нам приходится это делать. Оттого как мы работаем, мы получаем зарплату».

Первый пример — с сырьём. Оно, по словам Московского, может быть разным, прямо, как в рассказе у Чехова, — «толстым и тонким». Если на агрегаты идут чураки большого диаметра — это хорошо, лущение идёт нормально, всё получается. Но когда диаметр чураков разный, то процесс лущения резко замедляется, начинаются потери времени, то есть денег, которые персонал получит за сменную выработку. Когда потоком идёт тонкомер — тоже плохо, потому что на выходе получается очень мало шпона, а рабочего процесса происходит очень много. Поэтому инженерно-технические работники и самые сообразительные рабочие пытаются придумать и применить способы сократить время таких вот простоев, связанных не с поломками, а с организацией самого производства.

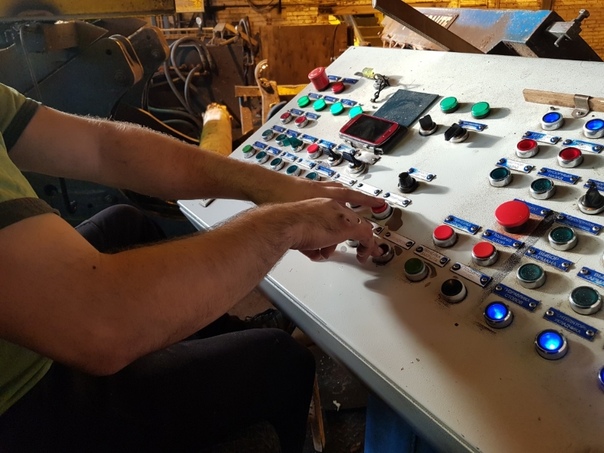

«Решений много, — говорит и.о. энергетика. — Например, после того, как на старый и очень проблемный транспортёр мы поставили датчики, сенсоры, которые перевели агрегат на бесконтактную работу, его стало намного проще обслуживать. Хотя, конечно, схема усложнилась. Но это не проекты, а просто технические решения. Есть задача, надо что-то придумать, сидим, думаем, как это сделать. Тестируем, пробуем...»

«Мы» — это, как говорит Московский, всегда фонтанирующий идеями и предложениями начальник АСУП Александр Потапенко, который собирает вокруг себя инженеров, у которых в свою очередь тоже рождаются идеи.

«Но мы всегда обязательно слушаем операторов лущильных агрегатов, их предложения, — рассказывает Андрей. — Всегда ли учитываем? Еслиони касаются того, чтобы увеличить производительность или износостойкость станка, тогда, да. Но случается, что идеи лущильщиков находятся на грани нарушения техники безопасности. Их понять можно. Они хотят больше заработать, сделать по-своему, чтобы сэкономить время».

Московский приводит пример очередной «победы», одержанной над очередной проблемой «толстого и тонкого» сырья, одержанной буквально на пошлой неделе.

Команда придумала завязать всю схему агрегата на одну"спецкнопку«, позволяющую в автоматическом режиме регулировать, насколько каждый раз отводить суппорт в зависимости от толщины чурака. Пока выход такой. В будущем, есть идея включить в схему реле времени и переключатель, сделать специальные режимы на размеры чурака и по ним регулировать станок.

Спрашивают Андрея: «Тебе это на самом деле интересно?». Признаётся: бывают ситуации, что поиски лучшего решения становятся"лишним геморроем«. Но есть моменты, когда получаешь истинное удовольствие. Как от идеи заменить теристорные преобразователи, от которых постоянно горели двигатели, на частотные. На выходе после замены получили плавный пуск и остановку двигателей, защиту от перегрева — двигатели стали служить намного дольше, с удовольствием рассказывает собеседник.

Его смекалистость зарождалась в школе, где по стечению обстоятельств электротехнический кружок вёл бывший энергетик ЧФМК Владимир Сахаров. А через 14 лет Сахаров Владимир Васильевич стал бригадиром у электрика Андрея Московского...

Потом Андрей уходил с комбината, поддавшись профессиональным амбициям. Пытался реализовать их на «Северстали», на «ФосАгро», поработал в нескольких монтажных организациях, набрался знаний и опыта. Чтобы потом, сделав круг, вернуться на ЧФМК.

«Работаю с удовольствием, — искренне говорит Московский. — Не жалею. Цех основной, оборудования много, чего только нет. Чтобы его обслуживать, надо иметь много знаний, хороший опыт, у людей начинает работать голова. Очень много совместной работы с электронщиками и даже с технологами. Не всем это нравится, но я считаю, дежурный электрик должен понимать весь процесс. Тогда он быстрее сможет найти неисправность».

Кстати.РФ вошла в число стран, утративших динамику развития в области «промышленной революции 4.0», говорится в докладе консалтинговой компании A. T. Kearney. В исследовании, проведенном при поддержке Всемирного экономического форума, оценивалась готовность 100 стран мира к переходу на производственную систему будущего по 59 ключевым показателям, объединенным в шесть производственных факторов: технологии и инновации, занятость и квалификация кадров, международная торговля и инвестиции, институциональная структура, структура спроса и рациональность использования природных ресурсов.

Несмотря на наличие в РФ мощной промышленной базы (35-е место из 100), слабое развитие производственных факторов (43-е место) не позволяет ей войти в число стран-лидеров. В структуре ВВП на промпроизводство приходится только 14%, и в нем наблюдается перекос в сторону периферийных отраслей, где возможности технологического прогресса ограниченны (к ним отнесены добыча полезных ископаемых, сельское хозяйство, химическая, оборонная и космическая промышленность). По фактору технологий и инноваций страна заняла 39-е место из 100, несмотря на развитую цифровую инфраструктуру и хорошие позиции в области кибербезопасности (12-е место). Высокий уровень проникновения мобильной связи и интернета (18-е и 32-е место соответственно) компенсируется слабостью прямых иностранных инвестиций и трансфера технологий (87-е место), недостаточностью расходов на НИОКР (61-е место) и низкой интенсивностью научных исследований (42-е место). В числе наиболее благоприятных производственных факторов — структура спроса (20-е место) и занятость и квалификация кадров (25-е место), по вовлеченности в глобальные производственные цепочки РФ оказалась на 49-м месте.

Сергей Авдеев

СамолётЪ

«Платформа»

«Платформа»